Cómo evitar el desgaste en las carcasas de rodamientos

... y por qué es más importante de lo que cree

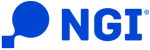

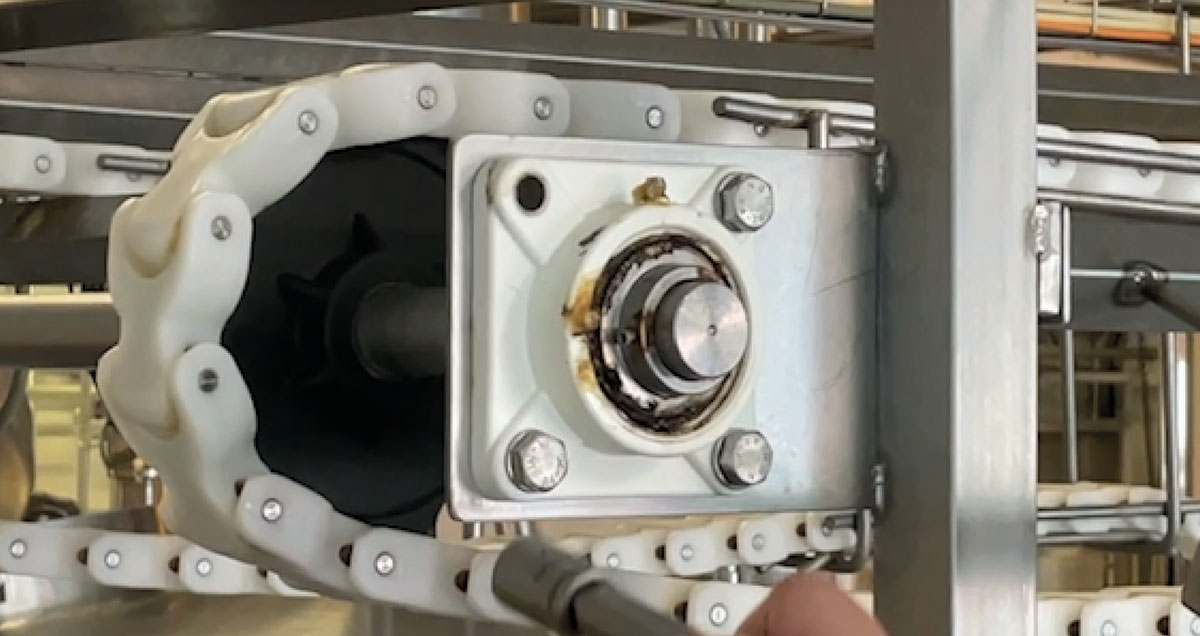

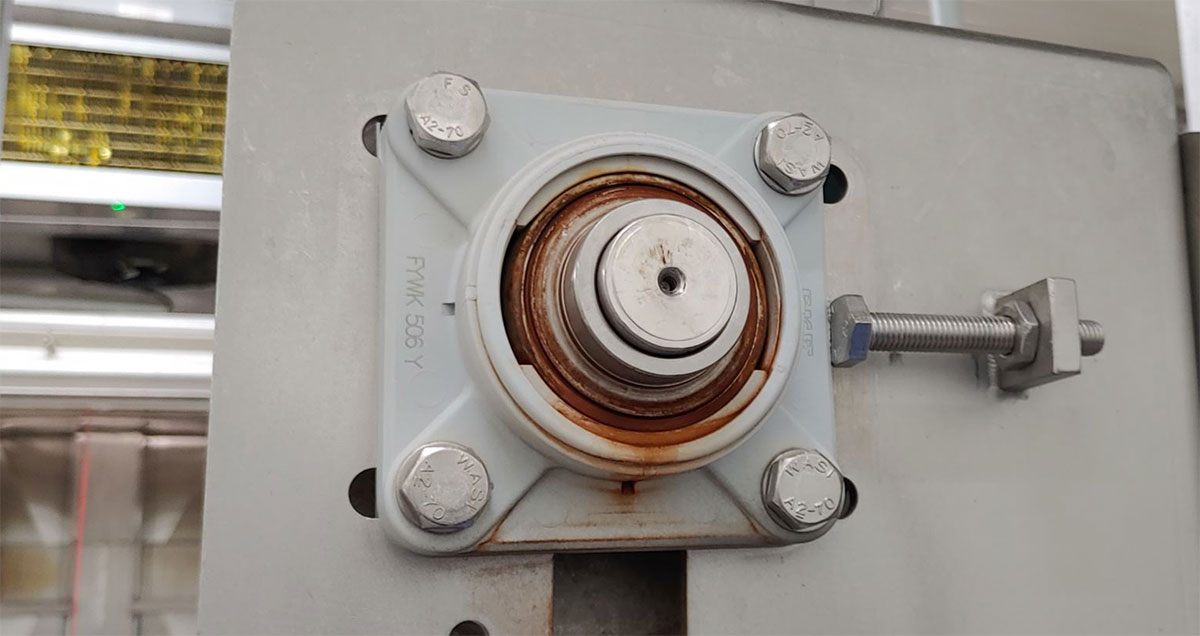

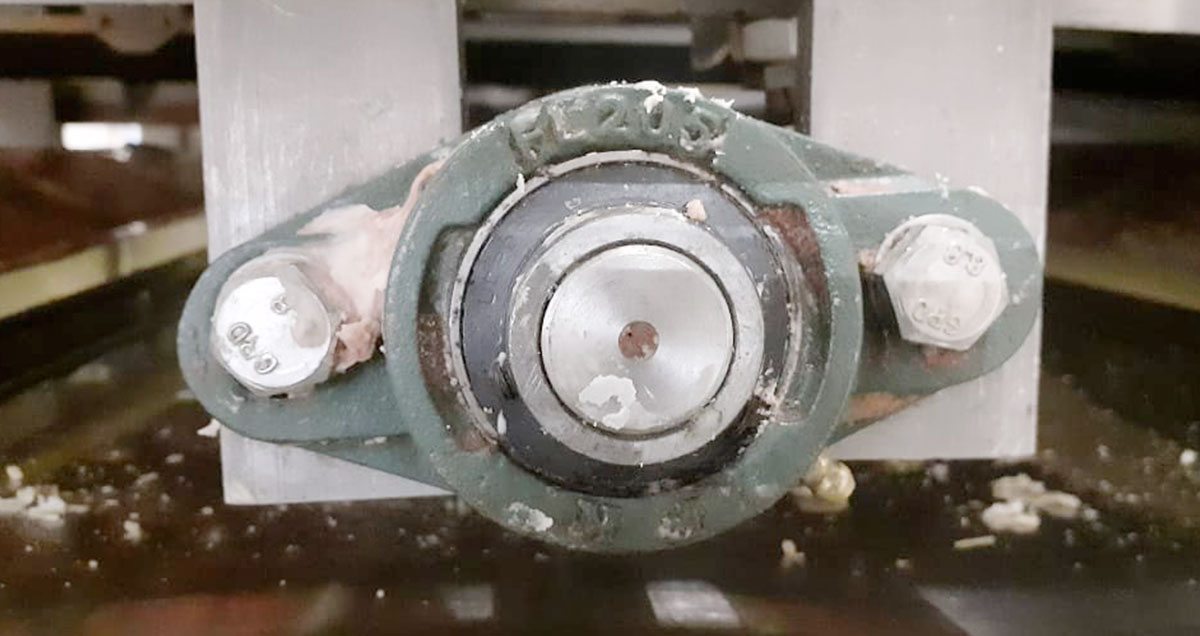

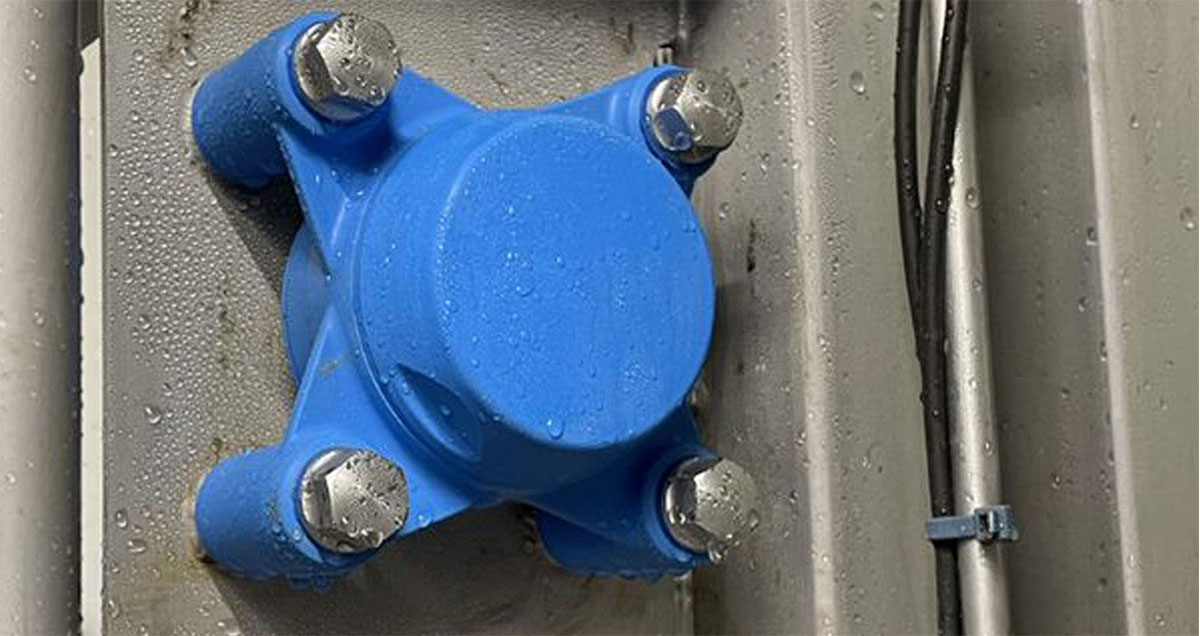

En la industria alimentaria, todos los componentes deben contribuir a la higiene, la eficacia y la fiabilidad a largo plazo. La corrosión por rozamiento es una de las causas más comunes y costosas de fallo prematuro de los rodamientos, especialmente en los rodamientos de acero inoxidable utilizados en entornos higiénicos. A pesar de ello, a menudo se pasa por alto o se malinterpreta. Muchos de los fallos que vemos sobre el terreno se deben a un problema sencillo y evitable: una instalación incorrecta.

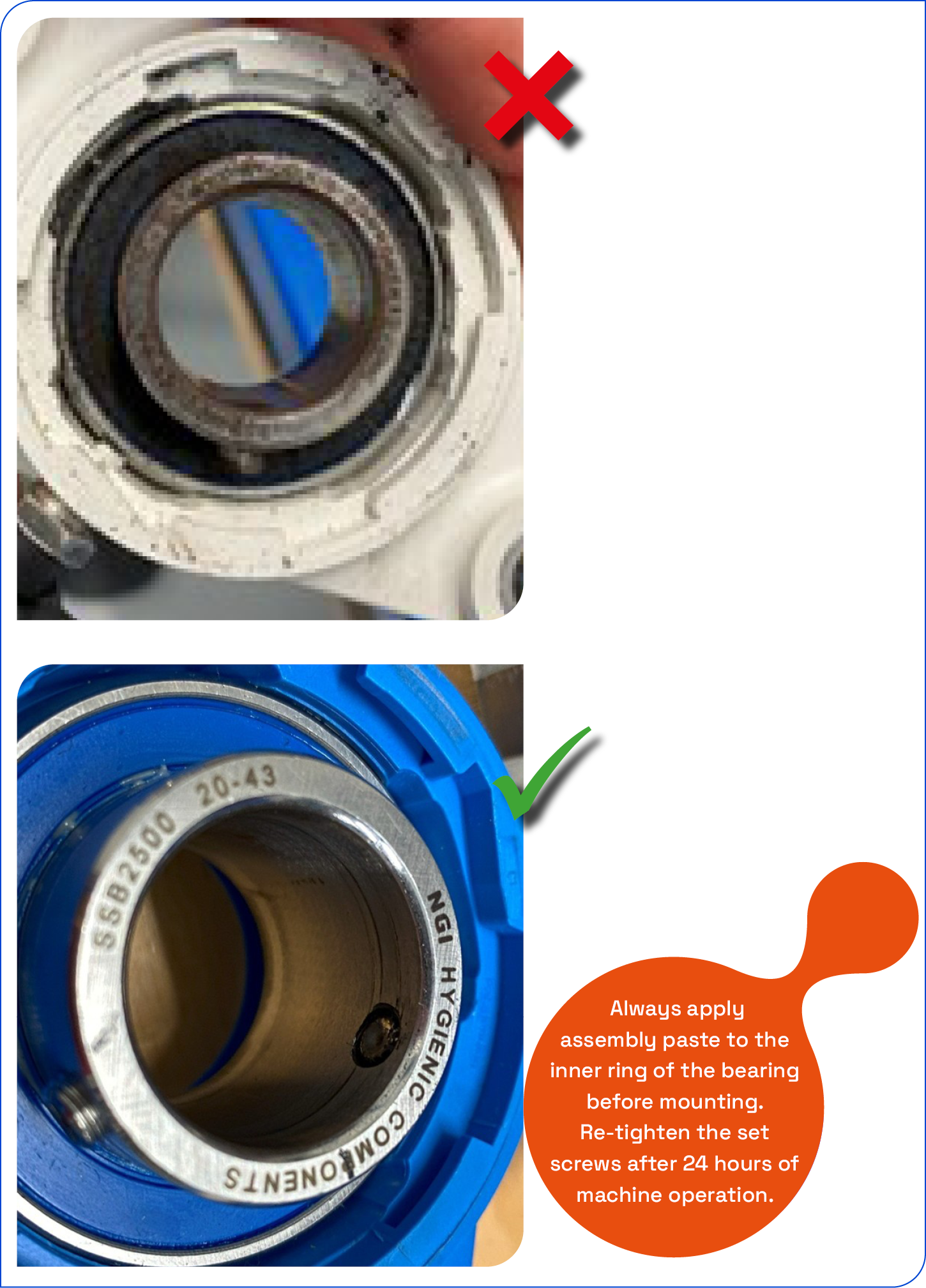

En NGI, diseñamos rodamientos que no necesitan lubricación en su funcionamiento diario, pero eso no significa que no necesiten mantenimiento durante la instalación. La grasa es esencial, no como lubricante a largo plazo, sino como barrera física que impide los micromovimientos entre el eje y el anillo interior del rodamiento. Si se omite, puede producirse rozamiento en cuestión de días.

En este artículo explicaremos qué es el rozamiento, por qué se produce y cómo una instalación adecuada puede eliminarlo casi por completo.

Escrito por Austin Davis, director de Categoría en NGI