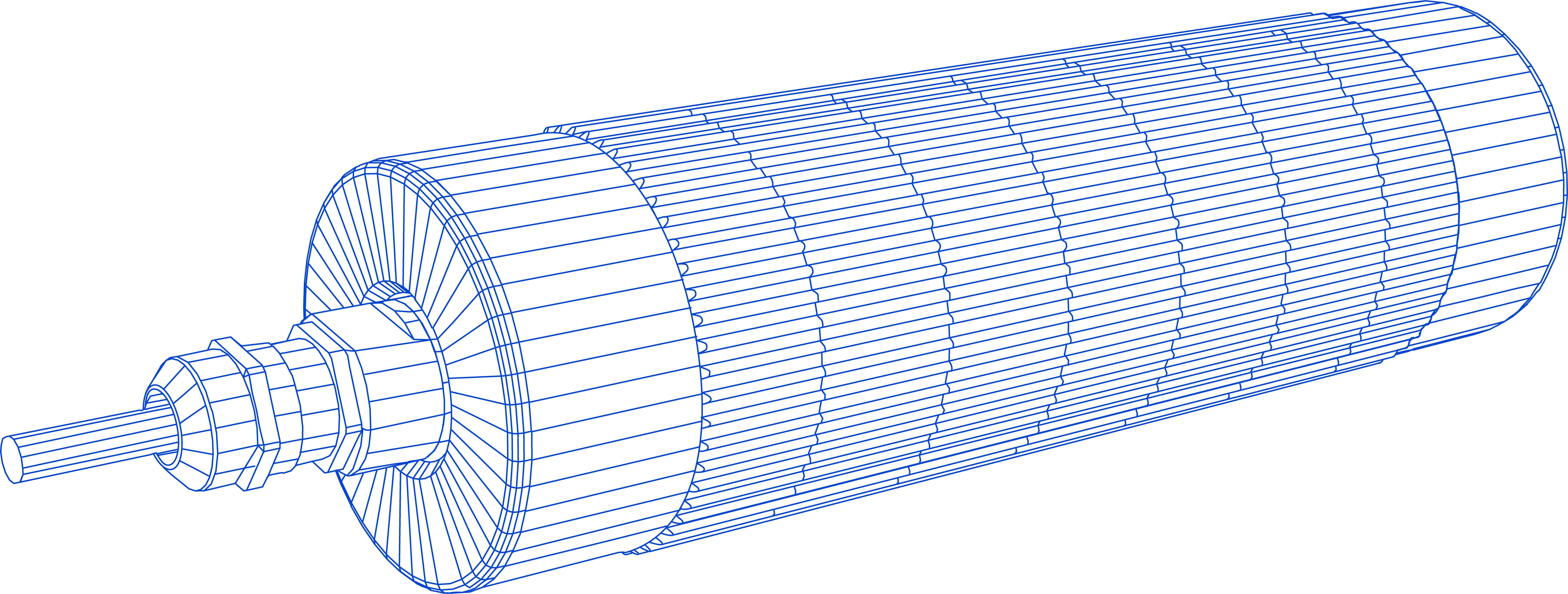

1) オイル汚染のリスクを排除する

ドラムモーターのオイル漏れは、想像以上に頻繁に発生します。大手サプライヤーでさえ、通常の運転中に漏れが発生する可能性があることを認めています。H1食品グレードの潤滑剤が存在することは、ある程度の汚染が避けられないことを示しています。問題は、これらの漏れが見過ごされがちであるという点です。その理由は以下の通りです:

- 漏れは微細な形で徐々に発生し、検出が困難である。

- 食品中の過剰な潤滑剤の有無を定期的に検査する習慣がない。

このような状況が、誤った安心感を生み出します。規制では食品グレードの潤滑剤の汚染許容量を10ppmに制限していますが、監視体制は十分ではなく、漏れは気付かれないままになりがちです。

食品グレードの潤滑剤は、本来摂取することを前提としておらず、その食品内の存在は最小限に抑えられるべきです。これらは化学物質の混合物であり、ある研究ではリステリア菌の繁殖を助長する可能性があることが指摘されています。食品グレードの潤滑剤を使用すればオイル漏れが「安全」になるという考えは、誤解です。

オイルフリーのドラムモーターは、このリスクを完全に排除します。

オイルを使わないことで、根本的な原因を取り除き、後から対策を講じる必要がなくなります。

参考文献:

潤滑の基礎知識 – 食品業界における偶発的接触潤滑剤の適正な配合とプロセス管理。

潤滑剤と食品安全の関係

2) メンテナンスとダウンタイムの削減

オイル潤滑モーターは、継続的なメンテナンスを必要とします。例えば:

- 定期的なオイル交換

- オイル漏れの検査および修理

- 食品安全規制に関するコンプライアンス管理

これらの作業は、計画外のダウンタイムを引き起こし、運用コストを増加させます。

一方、オイルフリーのドラムモーターは、オイル関連のメンテナンスを不要にします。

摩耗や劣化のリスクが少ないため、寿命が長く、スムーズな生産ラインの維持に貢献します。

3) エネルギー効率の向上

オイルフリーのドラムモーターは、単にオイルを排除するだけでなく、よりエネルギー効率が高くなるよう設計されています。

その仕組みは?

-

同期モーター技術

- 従来のモーターとは異なり、当社のドラムモーターは同期技術を採用しており、本質的にエネルギー損失を削減します。

-

強化された機械設計

- オイルを排除したことで、モーターの内部構造をより強化し、耐久性と効率を向上させました。

-

エネルギー消費の削減

- 当社のオイルフリー同期ドラムモーターと従来のギアモーターを比較したテストでは、年間エネルギー消費量を最大36%削減できることが確認されました。

[テスト結果を見る]