Konsequent auf Hygiene ausgerichtet – von Anfang an

Alle NGI-Synchronmotoren erfüllen die Schutzklasse IP69K und widerstehen zuverlässig Hochdruck- und Hochtemperaturreinigungen. Aber das Design geht über die Anforderungen der IP-Schutzklasse hinaus.

Die Motoroberflächen sind glatt und selbstentleerend. Es gibt keine freiliegenden Schrauben oder Spalten, die als Nährboden für Bakterien dienen können. Alle Materialien sind kompatibel mit FDA-zugelassenen Reinigungsmitteln und erfüllen die EHEDG-Richtlinien für hygienische Verarbeitungsanlagen.

Das macht sie ideal für Fleisch-, Molkerei-, Bäckerei- und andere Lebensmittelbetriebe, in denen höchste Hygieneanforderungen gelten und eine Reinigung schnell und effektiv durchgeführt werden muss.

Einfache Installation und Nachrüstungsoptionen

Unsere Motoren sind so konstruiert, dass sie auf die gleiche Grundfläche passen wie viele Standard-Asynchron-Trommelmotoren. Das macht die Nachrüstung einfach. Die Außenabmessungen, Wellengeometrien und Kabelführungsoptionen sind so gestaltet, dass ein schneller Austausch möglich ist.

Zudem stellen wir vollständige technische Zeichnungen und Schaltpläne bereit, um die Kompatibilität zu gewährleisten. In den meisten Fällen ist keine Änderung der Förderbandkonstruktion erforderlich, um auf Synchronmotoren umzurüsten.

Kompatibel mit Standard-VFDs

Synchronmotoren benötigen einen Frequenzumrichter (VFD) zur Drehzahlregelung. Unsere Motoren unterstützen sowohl die offene als auch die geschlossene Vektorregelung, je nach Ihren Anwendungsanforderungen.

Die meisten handelsüblichen industriellen VFDs sind kompatibel und wir unterstützen Sie gerne bei der Auswahl und Konfiguration des passenden Geräts. Nach der Installation ermöglicht das System sanfte Geschwindigkeitsübergänge, eine stabile Drehmomentabgabe und eine präzise Steuerung von Beschleunigung und Verzögerung.

Preisgestaltung und ROI – eine Investition, die sich auszahlt

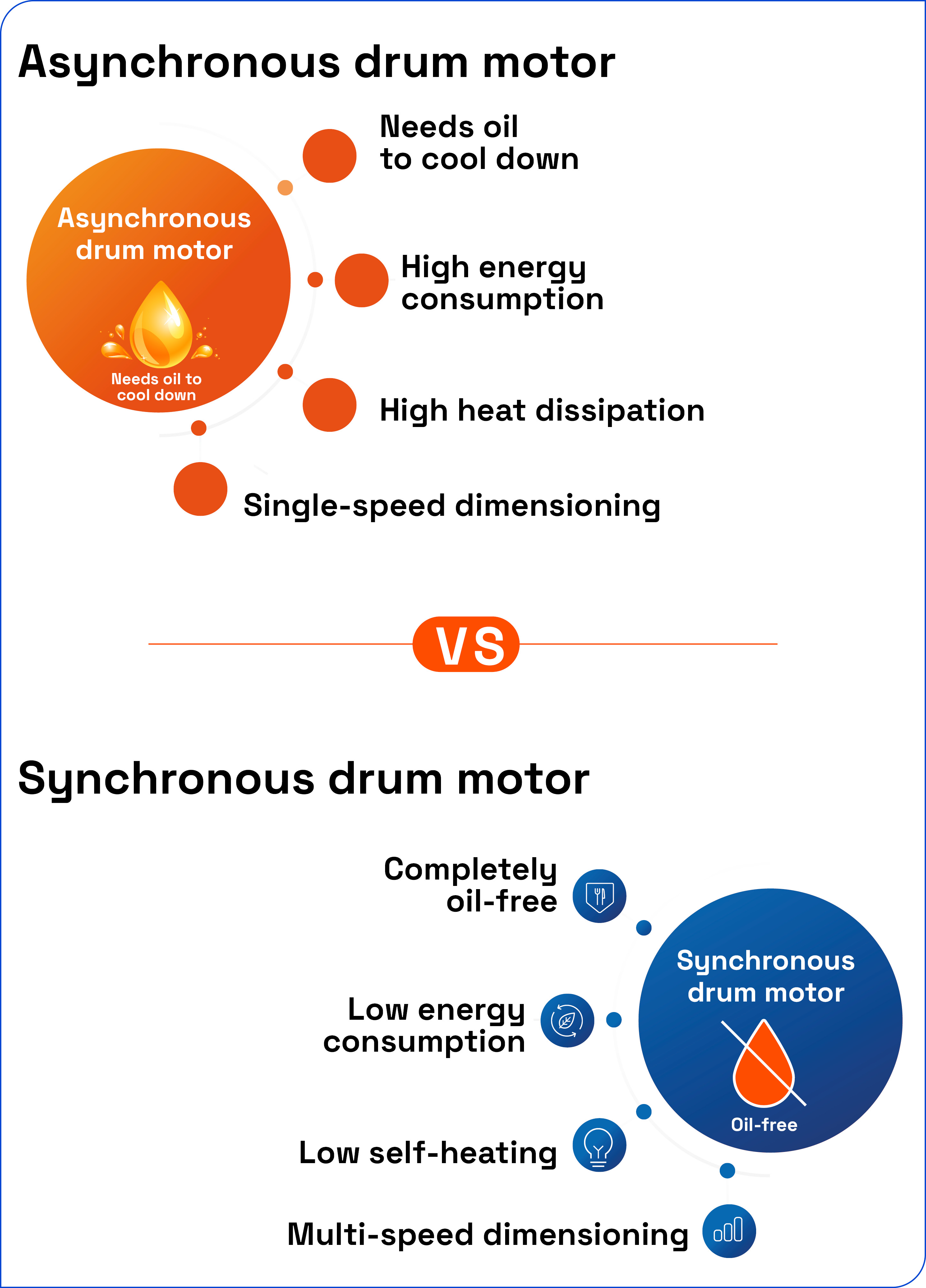

Wir hören oft die Frage: „Sind Synchronmotoren nicht teurer?“ Die Antwort lautet: Ja, beim Kauf. Aber das ist nur ein Teil der Geschichte.

Betrachtet man die Gesamtkosten über die Lebensdauer, sprechen die Zahlen für sich. Dank der Energieeinsparungen, des Wegfalls ölspezifischer Wartungsarbeiten, der längeren Lebensdauer und der geringeren Anzahl ungeplanter Stillstände amortisiert sich die Investition für die meisten Kunden innerhalb von 12 Monaten.

Um dies besser beurteilen zu können, bietet NGI einen speziell für Trommelmotoren entwickelten ROI-Rechner. Sie können Ihre aktuellen Energiekosten, den Motorverbrauch sowie die Wartungskosten eingeben, um zu sehen, wie schnell sich die Umrüstung amortisiert.