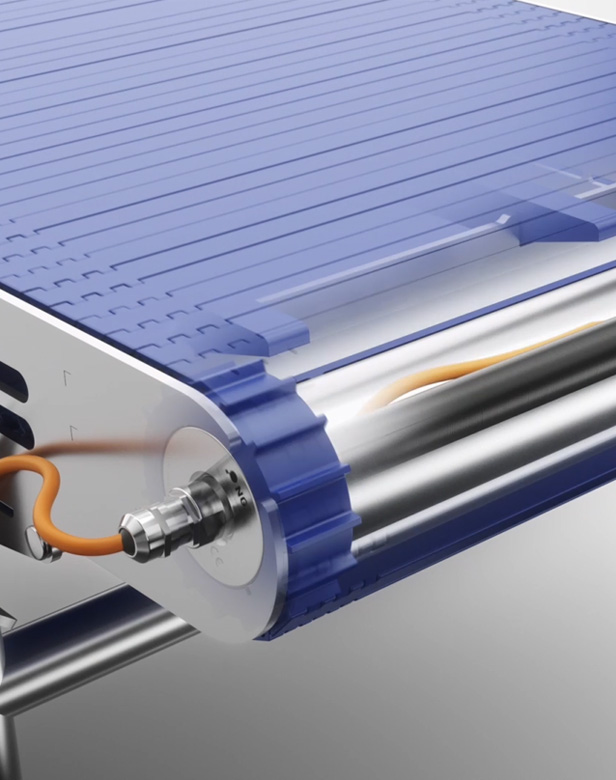

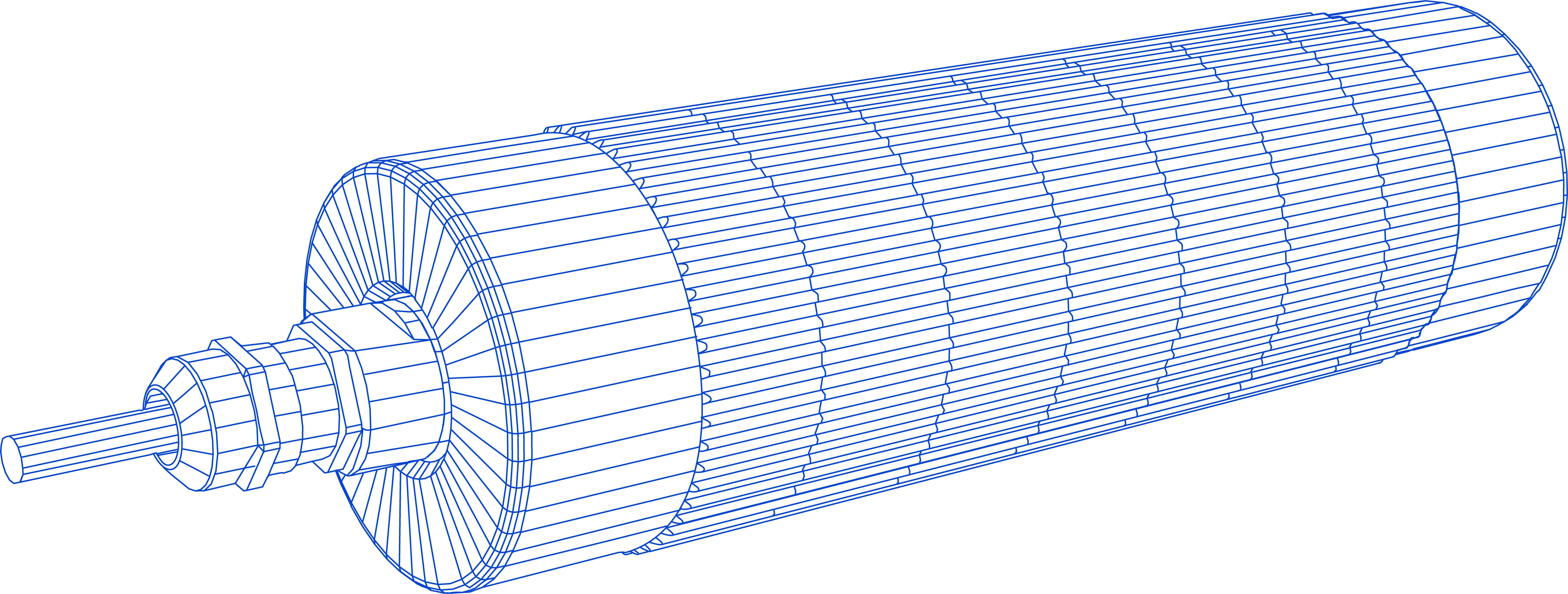

Warum sollten Sie Trommelmotoren statt Außenzahnradmotoren für Ihre Förderanlagen wählen?

Die Wahl des richtigen Motors für Förderanlagen in der Lebensmittelindustrie ist von entscheidender Bedeutung. Dieser Artikel befasst sich mit den Unterschieden zwischen Trommelmotoren und Außenzahnradmotoren. Dabei stehen das Design, die einfache Montage, die benötigten Komponenten und die Energieeffizienz im Mittelpunkt.

Geschrieben von Justin P. Caris, NGI DriveTech