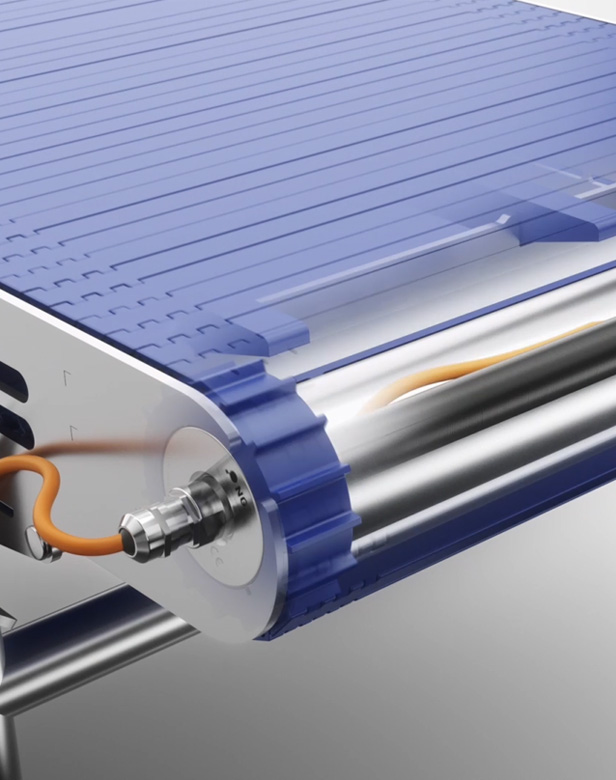

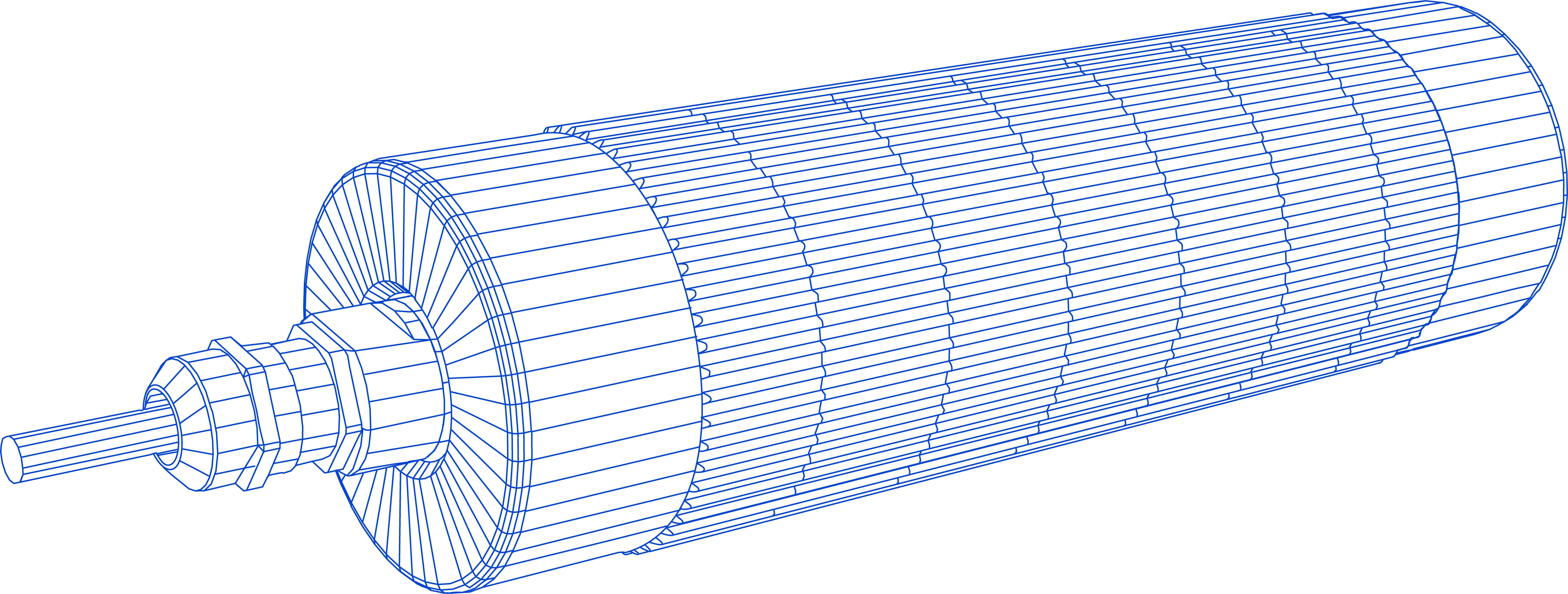

¿Por qué elegir mototambores en lugar de motorreductores para las cintas transportadoras?

Seleccionar el motor adecuado para las cintas transportadoras de la industria alimentaria es fundamental. Este artículo profundiza en las diferencias entre los mototambores y los motorreductores externos, centrándose en el diseño, la facilidad de montaje, los componentes necesarios y la eficiencia energética.

Escrito por Justin P. Caris, NGI DriveTech