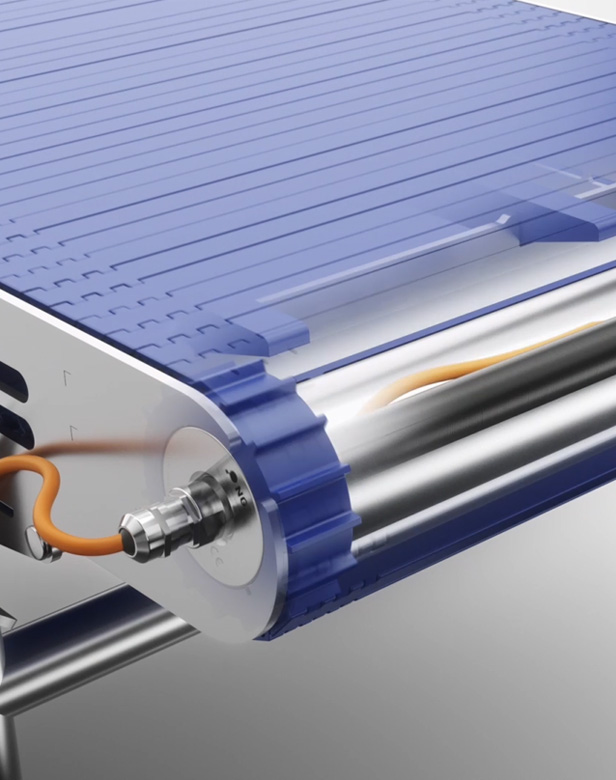

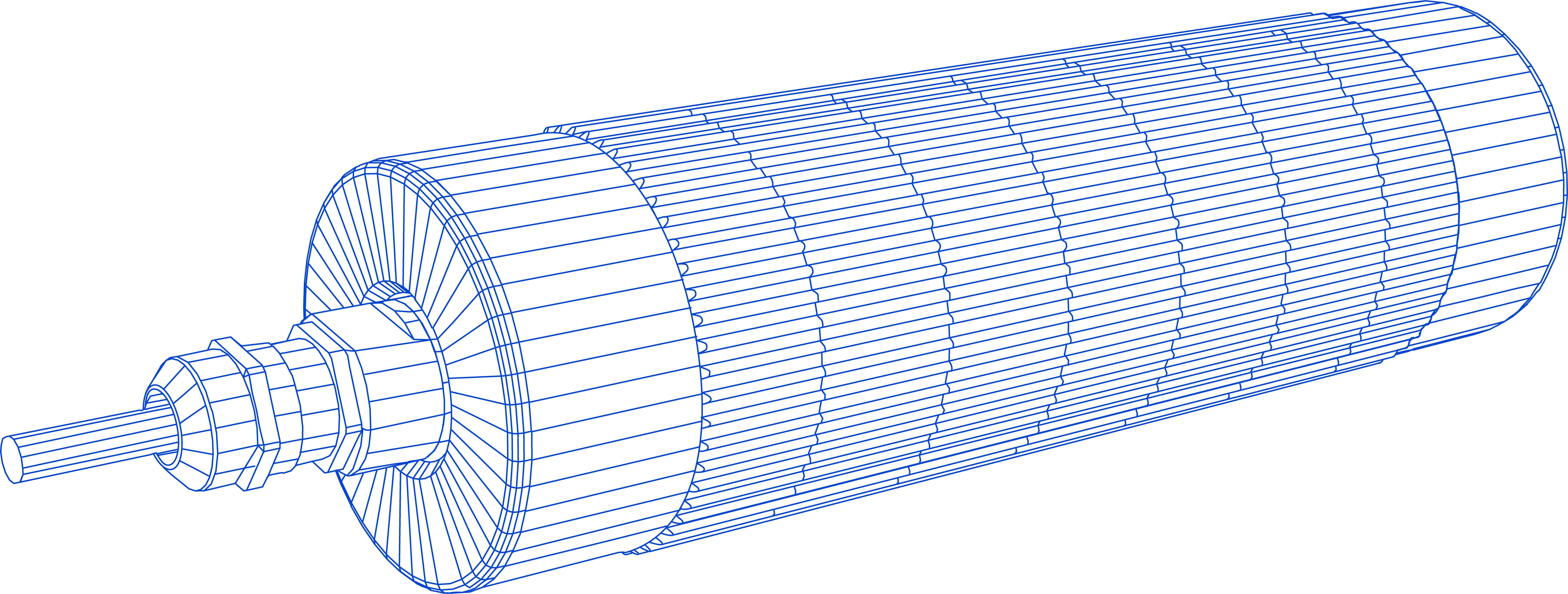

Pourquoi choisir des tambours moteurs plutôt que des moteurs à engrenages pour vos systèmes de convoyeurs ?

La sélection du bon moteur pour les systèmes de convoyeurs dans l’industrie alimentaire est absolument cruciale. Cet article examine les différences entre les tambours moteurs et les moteurs à engrenages externes, en s’intéressant particulièrement à la conception, à la facilité d’assemblage, aux composants nécessaires et à l’efficacité énergétique.

Rédigé par Justin P. Caris, NGI DriveTech