Conçus de A à Z pour l’hygiène

Tous les moteurs synchrones NGI sont classés IP69K, ainsi ils peuvent supporter des nettoyages à haute pression et à haute température. Mais la conception va au-delà des indices IP.

Les surfaces du moteur sont lisses et autodrainantes. Aucun boulon ou crevasse ne sont exposés afin que les bactéries ne puissent pas s’y accumuler. Tous les matériaux sont compatibles avec les produits de nettoyage approuvés par la FDA et conçus conformément aux directives de l’EHEDG pour les équipements de traitement hygiénique.

Ils sont donc parfaits pour les secteurs de la viande, des produits laitiers, de la boulangerie et autres industries alimentaires où l’hygiène est cruciale et où chaque nettoyage doit être rapide et efficace.

Installation facile et options de rétrofit

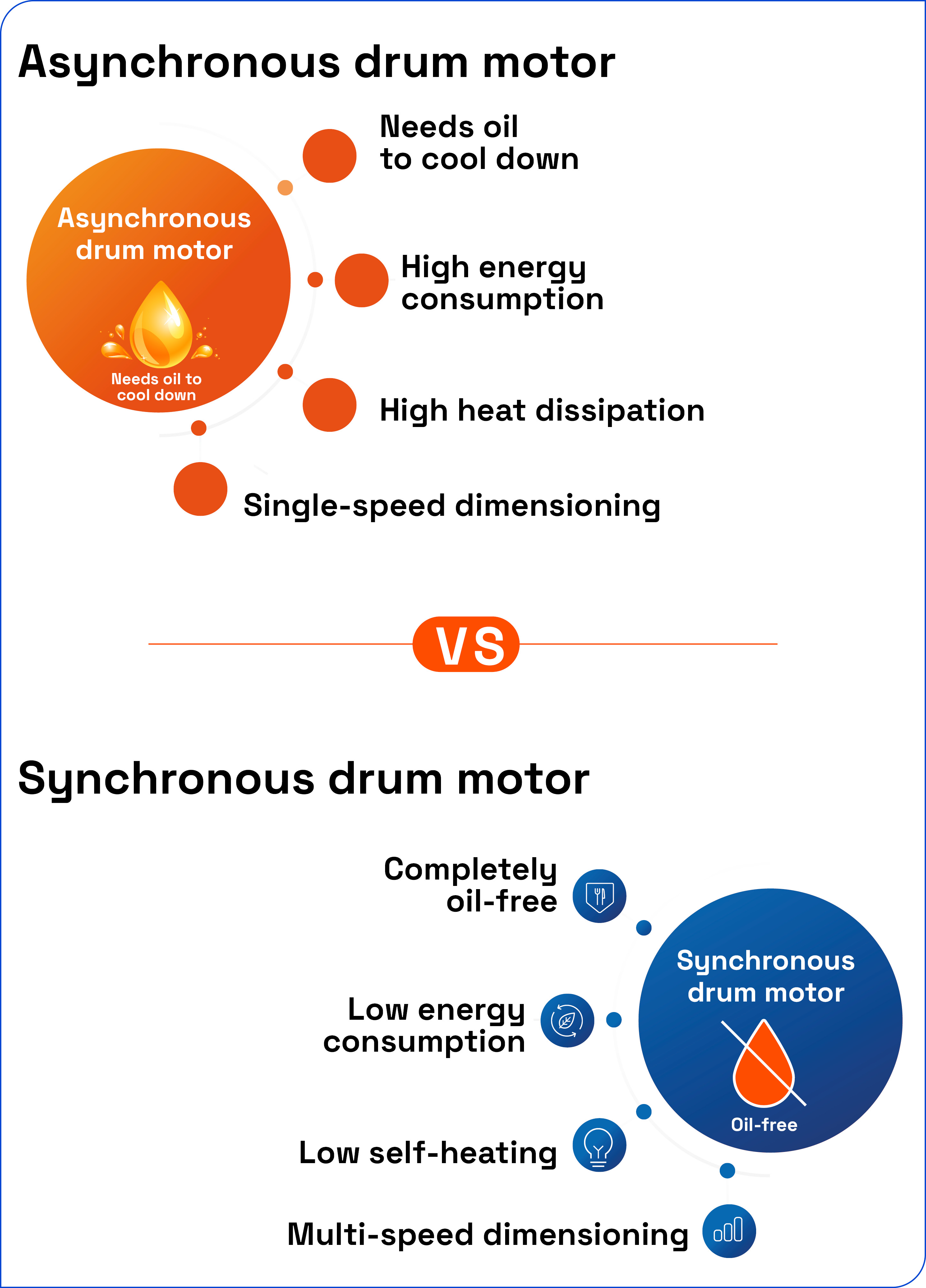

Nos moteurs sont conçus pour s’adapter au même encombrement que de nombreux tambours moteurs asynchrones standard. Cela simplifie le rétrofit. Les dimensions externes, les géométries des arbres et les options de routage des câbles sont toutes conçues pour permettre un remplacement rapide.

Nous fournissons des dessins techniques et des schémas de câblage complets afin de garantir une bonne compatibilité. Dans la plupart des cas, vous n’aurez pas besoin de modifier la conception de votre convoyeur pour passer à des moteurs synchrones.

Compatibles avec les VFD standard

Les moteurs synchrones ont besoin d’un variateur à fréquence variable (VFD) pour le contrôler la vitesse. Nos moteurs prennent en charge le contrôle vectoriel en boucle ouverte et en boucle fermée, en fonction des besoins de votre application.

La plupart des variateurs industriels du marché sont compatibles, et nous donnons des conseils pour vous aider à sélectionner et à configurer le bon variateur. Une fois installé, le système assure des transitions de vitesse en douceur, une sortie de couple stable et un contrôle précis de l’accélération et de la décélération.

Tarification et RSI : un investissement rentable

On nous pose souvent la question suivante : « Les moteurs synchrones ne sont-ils pas plus chers ? » La réponse est oui, au moment de l’achat. Mais cela n’est vrai qu’un temps.

En effet, lorsque vous calculez le coût total de possession, les chiffres parlent d’eux-mêmes. Grâce aux économies d’énergie, à l’absence de maintenance liée à l’huile, à une durée de vie plus longue et à une diminution des arrêts non planifiés, la plupart des clients constatent un retour sur investissement dans les 12 mois.

Pour faciliter l’évaluation, NGI propose un calculateur de retour sur investissement, spécialement conçu pour les tambours moteurs. Celui-ci vous permet d’introduire vos coûts énergétiques actuels, l’utilisation du moteur et les chiffres de l’entretien pour voir à quelle vitesse le passage à un système supérieur sera amorti.